第一节 行业基本情况

一、行业范围

塑料是指以高分子量的合成树脂为主要组分,加入适当添加剂,经加工成型的塑性材料。在日常生活中,随处可见塑料的影子,小到塑料水杯、塑料保鲜盒、塑料脸盆、塑料椅凳,大到汽车、电视机、电冰箱、洗衣机甚至飞机和宇宙飞船上,都离不开塑料。

中国的塑料工业开展较晚,在建国之后才开始发展,但当时的塑料加工制品品种有限、工厂地点聚集且规模较小。2011年起,我国经济由高速发展阶段逐渐转向高质量发展阶段,自此塑料工业也开始进行产业结构升级,逐渐转向高水平层次。至2015年,我国塑料加工业总产量达到7,561万吨。2020年我国塑料产量有所下降,但行业整体利润和贸易顺差仍表现出正向增长。

根据欧洲塑料生产协会的数据,中国塑料产量约占全球的32%,已成长为世界第一塑料生产国。近年来,全球塑料行业稳健发展。尽管人们日益增强的环保意识和各国政府部门出台的限制性法规在一定程度上对传统塑料产业造成了一定冲击,但这也倒逼行业内企业加快环境友好型塑料的研发与产业化应用进程,从长远看有利于产业结构的优化。

二、行业主要产品

塑料的分类非常复杂,按用途分类可分为通用塑料、工程塑料、特种塑料三种类型;按理化分类可分为热固性塑料、热塑性塑料两种类型;按成型方法分类可分为模压、层压、注射、吹塑、挤出、浇铸塑料和反应注射塑料等多种类型。下面按照塑料的分子结构和机械性能两个大方面对塑料进行分类。

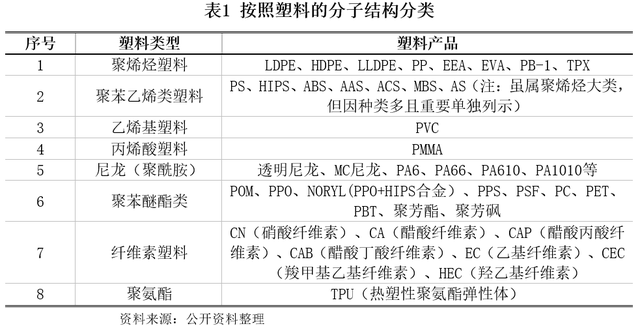

(一)按照分子结构分类

按照塑料的分子结构大致可分为:

整体来看,在高分子中,分子结构能很大程度影响材料的性质,所以同一种分子结构的材料有很多共性,按照同一种分子结构来划分,可以帮助读者更好地理解塑料的性能。

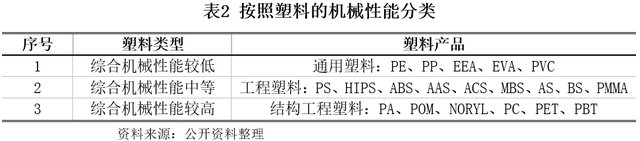

(二)按机械性能分类

按照塑料的机械性能大致可分为:

整体来看,材料本身的特性决定着它适合做什么用途,其实,通用塑料与工程塑料之间并没有严格的区分,通用工程塑料只要达到机械结构的要求,也有用于结构方面的。

三、行业主流工艺

(一)聚对苯二甲酸乙二醇酯

聚对苯二甲酸乙二醇酯为高分子聚合物,化学式为-[OCH2-CH2OCOC6H4CO]n-,对苯二甲酸乙二醇酯可由对苯二甲酸和乙二醇发生酯化反应脱水缩合得到。

目前,世界各国PET生产采用的技术路线主要有3种。分别为:酯交换缩聚法(DMT法)、直接酯化缩聚法(PTA法)和环氧乙烷法(EO法)。

1.DMT法

采用对苯二甲酸二甲酯(DMT)与乙二醇(EG)进行酯交换反应,然后缩聚成为PET。该法主要包括两步:首先是对苯二甲酸二甲酯(DMT)与乙二醇或1,4-丁二醇在催化剂存在下进行酯交换反应,生成对苯二甲酸双羟乙酯(BHET)或双羟丁酯,常用的催化剂为锌、钴、锰的醋酸盐,或它们与三氧化二锑的混合物,其用量为DMT质量的0.01%~0.05%。反应过程中不断排出副产物甲醇。

第二步为生成的BHET或双羟丁酯,在前缩聚釜及后缩聚釜中进行缩聚反应,前缩聚釜中的反应温度为270℃,后缩聚釜中反应温度为270~280℃,加入少量稳定剂以提高熔体的热稳定性。缩聚反应在高真空(余压不大于266Pa)及强烈搅拌下进行,才能获得高分子量的聚酯。

2.PTA法

该法用高纯度对苯二甲酸(TPA)与乙二醇或1,4-丁二醇直接酯化生成对苯二甲酸双羟乙酯或丁酯,然后进行缩聚反应。该法的关键是解决TPA与乙二醇或1,4-丁二醇的均匀混合,提高反应速度和制止醚化反应。

与酯交换缩聚法相比,该法可省掉DMT的制造、精制和甲醇回收等步骤,更易制得分子量大、热稳定性好的聚合物,可用于生产轮胎帘子线等较高质量的制品。但该法对原料TPA的纯度要求较高,TPA提纯精制费用大。

3.EO法

该法直接用环氧乙烷与PTA反应生成对苯二甲酸双羟乙酯,再进行缩聚反应。其优点是可省掉环氧乙烷合成乙二醇的生产工序,设备利用率高,辅助设备少,产品也易于精制。

缺点是环氧乙烷与TPA的加成反应需在2~3MPa压力下进行,对设备要求苛刻,因而影响该法的广泛使用。日本过去曾用此法进行过生产,但由于此法具有易爆,易燃、有毒等缺点,目前已淘汰。

(二)聚氯乙烯

聚氯乙烯由氯乙烯单体通过自由基聚合而成,聚合度n一般在500~20000范围内,从产品分类看,PVC属于三大合成材料(合成树脂、合成纤维、合成橡胶)中的合成树脂类。

目前,聚氯乙烯按聚合方法分四大类:悬浮法聚氯乙烯,乳液法聚氯乙烯、本体法聚氯乙烯、溶液法聚氯乙烯。

1.本体法

本体法聚合生产工艺,其主要特点是反应过程中不需要加水和分散剂。聚合分2步进行,第1步在预聚釜中加入定量的VCM单体、引发剂和添加剂,经加热后在强搅拌(相对第2步聚合过程)的作用下,釜内保持恒定的压力和温度进行预聚合。当VCM的转化率达到8%-12%停止反应,将生成的“种子”送入聚合釜内进行第2步反应。

聚合釜在接收到预聚合的“种子”后,再加入一定量的VCM单体、添加剂和引发剂,在这些“种子”的基础上继续聚合,使“种子”逐渐长大到一定的程度,在低速搅拌的作用下,保持恒定压力进行聚合反应。当反应转化率达到60%~85%(根据配方而定)时终止反应,并在聚合釜中脱气、回收未反应的单体,而后在釜内汽提,进一步脱除残留在PVC粉料中的VCM,最后经风送系统将釜内PVC粉料送往分级、均化和包装工序。

2.乳液法

乳液聚合方法的最终产品为制造聚氯乙烯增塑糊所用的聚氯乙烯糊树脂(E-PVC),工业生产分两个阶段:第一阶段氯乙烯单体经乳液聚合反应生成聚氯乙烯胶乳,它是直径0.1~3微米聚氯乙烯初级粒子在水中的悬浮乳状液。

第二阶段将聚氯乙烯胶乳,经喷雾干燥得到产品聚氯乙烯糊树脂,它是初级粒子聚集而成的直径为1~100微米,主要是20~40微米的聚氯乙烯次级粒子。这种次级粒子与增塑剂混合后,经剪切作用崩解为直径更小的颗粒而形成不沉降的聚氯乙烯增塑糊,工业上称之为聚氯乙烯糊。

3.悬浮法

悬浮聚合法生产聚氯乙烯树脂的一般工艺过程是在清理后的聚合釜中加入水和悬浮剂、抗氧剂,然后加入氯乙烯单体,在去离子水中搅拌,将单体分散成小液滴,这些小液滴由保护胶加以稳定,并加入可溶于单体的引发剂或引发剂乳液,保持反应过程中的反应速度平稳,然后升温聚合,一般聚合温度在45~70℃之间。

使用低温聚合时(如42~45℃),可生产高分子质量的聚氯乙烯树脂;使用高温聚合时(一般在62~71℃)可生产出低分子质量(或超低分子质量)的聚氯乙烯树脂。近年来,为了提高聚合速度和生产效率,国外还研究成功两步悬浮聚合工艺,一般是第一步聚合度控制在600左右,在第二步聚合前加入部分新单体继续聚合。

采用两步法聚合的优点是显著缩短了聚合周期,生产出的树脂具有良好的凝胶性能、模塑性能和机械强度。相对于其他方法,采用悬浮法PVC生产技术易于调节品种,生产过程易于控制,设备和运行费用低,易于大规模组织生产而得到广泛的应用,成为诸多生产工艺中最主要的生产方法。

另外,为进一步提高悬浮法生产的通用树脂和专用树脂的质量,提高产品的专用化、市场化水平,国外厂家在聚合工艺的工艺条件及配料体系等方面做了大量的研究工作,进一步提高了聚合转化率,缩短了聚合周期,提高了生产效率,同时也开发出一系列性能好、易于加工的PVC专用树脂如:超高(或超低)聚合度树脂、高表观密度树脂、无皮树脂、耐辐射树脂、医用树脂、耐热树脂等。可见,各种专用材料的开发是悬浮聚合树脂发展的标志,是提高产品使用性能、开发新的应用领域的重要手段。

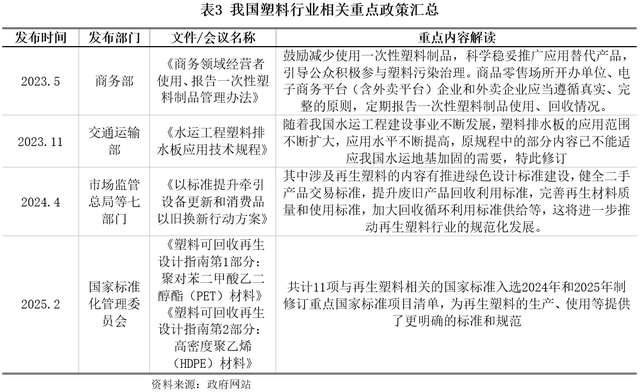

四、行业政策环境

塑料制品市场的发展需要行业规范和政策引导。在过去的二十余年里,中国塑料制品行业政策经历了三个阶段,从最初的推动发展到绿色转型,再到如今的高质量发展。这些政策不仅提升了产品安全和质量,还促进了行业的可持续发展和国际竞争力。

2023年至今,我国塑料行业进入加速高质量发展阶段。从2023年开始,政策进一步强调创新驱动和高质量发展。政府加大了对石化、新材料等行业制造产业链现代化建设的支持力度,推动技术创新和产业链升级,增强行业的核心竞争力。

第二节 行业市场运行情况

一、行业运行情况

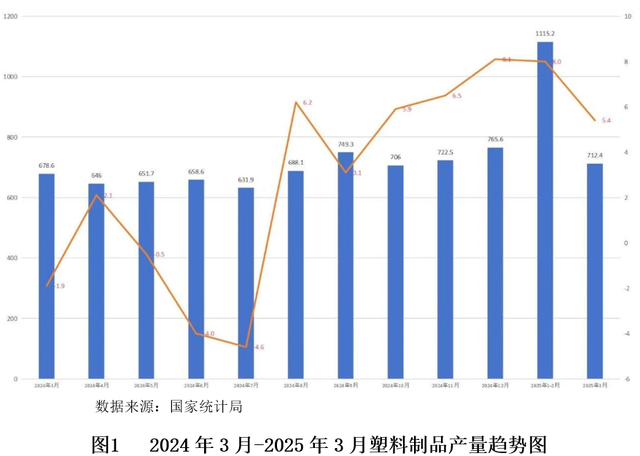

据国家统计局数据,2025年3月,我国塑料制品行业汇总统计企业完成产量712.4万吨,同比增长5.4%。1-3月累计完成产量1835.1万吨,同比增长7.3%。

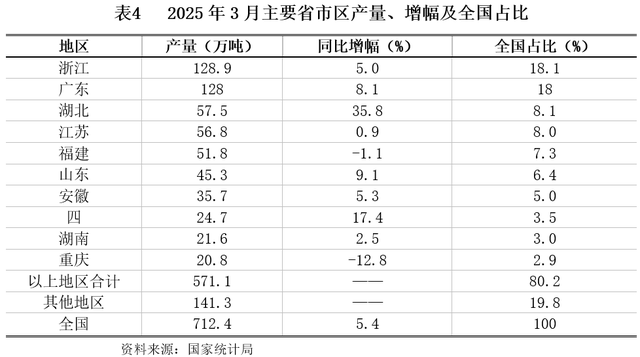

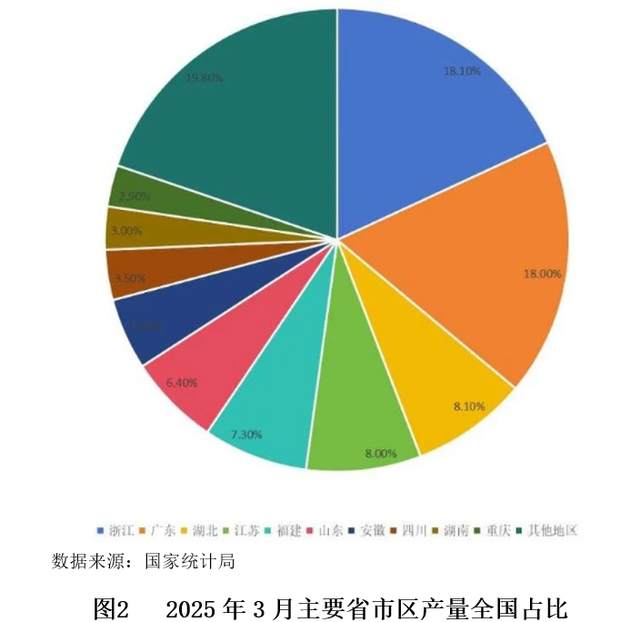

2025年3月,塑料制品产量全国排名前十的省份依次为浙江、广东、湖北、江苏、福建、山东、安徽、四川、湖南、重庆。

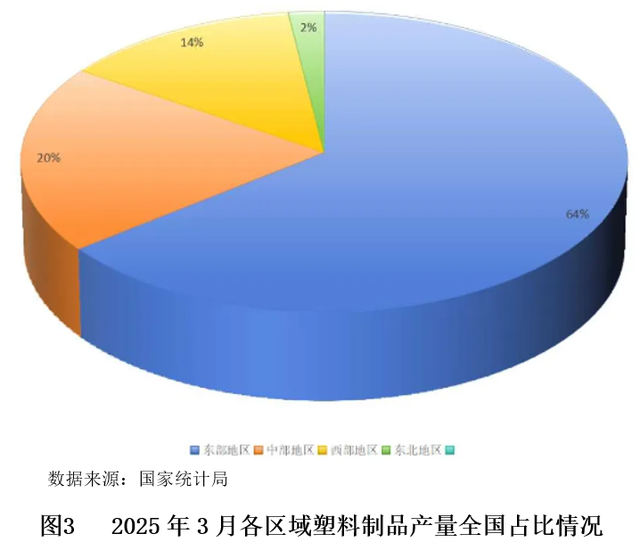

分区域统计来看,2025年3月,东部地区塑料制品产量458.1万吨,占比64.3%;中部地区塑料制品产量144.8万吨,占比20.3%;西部地区塑料制品产量95.4万吨,占比13.4%;东北地区塑料制品产量14.2万吨,占比2.0%。

二、行业进出口情况

(一)总体情况

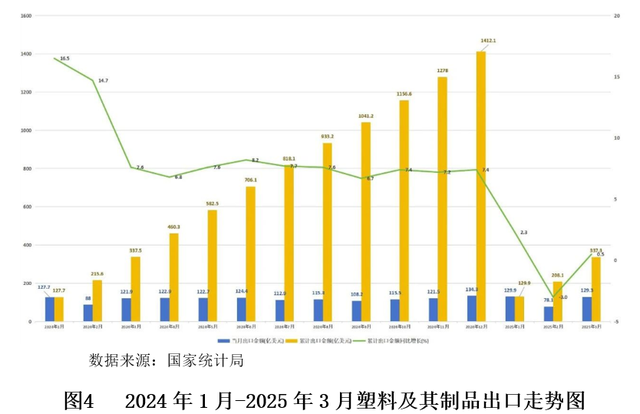

据海关总署数据,2025年3月,塑料及其制品出口额129.3亿美元,同比增长6.1%;进口额49.2亿美元,同比下降7.5%。1-3月塑料及其制品出口总额337.3亿美元,同比增长0.5%;进口总额141.9亿美元,同比下降2.1%,贸易顺差195.4亿美元。

(二)聚乙烯进出口情况

据海关统计,2025年3月我国聚乙烯进口量骤降,在110.1万吨,环比减少16.92%,同比减少8.94%。其中LDPE(税则号39011000)进口约27万吨,环比减少18.43%,同比增加8.26%;HDPE(税则号39012000)进口约43.7万吨,环比减少17.16%,同比减少12.84%;LLDPE(税则号39014020)进口约39.4万吨,环比减少7.27%,同比减少14.03%。

主要原因可归纳为以下几点:一是,海外供应收缩。一季度海外部分塑料生产装置进入检修期,另外中东及东南亚地区受斋月影响,开工率下降,进一步制约了出口能力。二是,国内产能释放。3月内蒙古宝丰等新增产能投产,国内聚乙烯(PE)产量274.86万吨,环比增加了7.05%,进口依赖度降低。三是,竞争力不足。国内PE价格持续承压下跌,国际资源更倾向于流向价格更高的地区。

与进口形成鲜明对比的是,3月聚乙烯出口量显著上升,达到10.82万吨,离2023年3月的高点(10.91万吨)仅一步之遥。环比增加86.87%,同比增加6.50%。具体分到产品,LDPE出口约2.69万吨,环比增加94.93%,同比增加17.98%;HDPE出口6.24万吨,环比增加83.53%,同比增加17.29%;LLDPE出口约1.89万吨,环比增加87.13%,同比减少26.1%。

出口激增的三重驱动力,一是春节错位,低基数效应,春节对出口的负面影响通常持续约30天,2024年春节在2月10日,导致3月上旬仍受停工影响,出口尚未恢复,导致基数偏低;而2025年春节较早,3月已复工复产,出口基本恢复。二是外需仍有较强韧性。最后,阶段性“抢出口”。美国对华加征的145%关税原定于4月生效,企业为规避成本激增,在3月集中抢运货物,存在一定“抢出口”效应。

未来来看,2025年4月份,随着地膜及棚膜需求逐渐进入淡季,国内市场对进口货源的需求季节性走弱,加上国内新增产能释放(如内蒙古宝丰三线、山东新时代装置投产)国产供应增加或部分替代进口需求,另外受关税冲击,导致进口成本上升,企业转向中东、加拿大等替代来源。预计4月份PE进口量环比下降。出口方面,海外需求疲软,套利窗口收窄,叠加汇率波动风险,预计4月份PE出口量环比小幅下跌。

第三节 行业发展趋势分析

一、提升再生塑料发展水平

2025年,全球再生塑料市场规模预计突破500亿美元,食品级再生PET(rPET)、再生聚乙烯(rPE)等高端应用领域增长显著。作为全球最大的塑料生产和消费国之一,我国大力倡导绿色低碳和循环经济理念,自上而下地出台了一系列法律法规和激励政策,致力于促进和规范废塑料回收再利用行业的发展,推动全产业链向绿色环保低碳模式转型。

目前,我国从事塑料再生行业的注册企业数量已超过上万家,年产量在3000万吨以上。但令人担忧的是,规范的生产企业仅有五六百家,其产量占比不足一半,大部分产量由不规范的小企业贡献,这也凸显了我国再生塑料产业大而不强的现状,亟待解决。

尽管面临诸多挑战,随着全球对塑料污染治理的重视程度不断提高,我国塑料回收再利用行业发展迅猛,行业产值也在快速增长。再生塑料产业链涵盖前端的塑料回收,中端的塑料再生以及后端的再生塑料利用三个环节。

其中,前端有专业回收商和社区回收点等参与;中端涉及运营商、设备商等;后端再生塑料利用环节则参与者众多,包括各类塑料制品的制造商。再生塑料市场涵盖聚乙烯、聚丙烯等多种塑料类型,广泛应用于包装、建筑等多个领域。

整体来看,随着全球对塑料污染治理关注度的提升,国内外多措并举提升再生塑料发展水平,例如欧盟对ELV法规的持续推进,加大车用再生塑料的回收使用;国内通过国务院印发的《推动大规模设备更新和消费品以旧换新行动方案》、两会政府工作报告以及“双碳”政策等,都为再生塑料行业带来新的发展契机。面对这些变化,市场参与者对于行业发展、产品运行、相关产品及数据指标等关注度空前提高。

二、特种材料国产替代加速

工程塑料方面,国内企业成功突破PA66(尼龙66)关键原料己二腈技术,进口依赖度降至30%以下。LCP(液晶聚合物)、PEEK(聚醚醚酮)等材料在航空航天、半导体领域的应用不断扩大,打破了国外企业的长期垄断。

生物基材料方面,秸秆、藻类等非粮生物基塑料实现产业化,减少了对进口PLA原料的依赖。这些生物基材料来源广泛、可再生,符合可持续发展理念。

三、产业集群与转移并行

东部沿海:长三角、珠三角聚焦高端改性塑料、可降解材料研发,形成了强大的技术壁垒。山东、浙江打造再生塑料产业示范区,配套静脉产业园,实现了资源的高效循环利用。

中西部:河南、四川承接东部传统塑料加工产能,但面临环保升级压力。新疆、甘肃推广可降解地膜,配套区域性回收网络,有效减少了农业面源污染。

四、出口结构优化与壁垒应对

出口市场方面,传统低端制品如一次性餐具出口下降,高端改性塑料、医用塑料出口占比提升至35%。企业加速布局东南亚、中东欧生产基地,规避欧美“塑料税”壁垒。通过在海外设厂,企业不仅降低了生产成本,还能更好地应对贸易保护主义。

标准竞争方面,中国主导制定生物降解塑料国际标准(如ISO/TC61),提升了全球话语权。在国际标准制定中发挥主导作用,有助于中国塑料制品行业在全球市场上占据更有利的地位。

第四节 行业运行风险分析

一、环保风险

塑料产业长期依赖传统生产模式,导致环境污染问题日益突出。2023年数据显示,中国塑料行业每年产生约3.5亿吨废水,且传统填埋、焚烧处理方式引发生态争议。尽管近年来环保投入加大(如山东刘官庄镇投入超7000万元治理VOCs),但中小型企业因成本压力难以全面升级环保设施,部分区域仍存在违规排放现象。此外,“禁塑令”的推进面临执行难题,部分地区监管力度不足,可降解塑料替代率仅15%,远未达政策目标。

二、核心技术风险

中国在通用塑料领域产能庞大(2025年预计产量1.3亿吨),但高端工程塑料如聚酰亚胺(PI)、聚醚醚酮(PEEK)等自给率不足40%,严重依赖进口。以汽车轻量化材料为例,改性塑料的核心配方技术多掌握在外企手中,国内企业利润率普遍低于5%。尽管生物降解塑料研发加速(如聚乳酸PLA),但其耐温性和加工性能仍落后于国际水平,难以满足食品包装等高要求场景。

三、产能过剩风险

端塑料制品产能严重过剩,ABS等品类开工率不足60%,同质化竞争引发价格战。以塑料薄膜行业为例,TOP5企业市场占有率仅2.7%,大量小型企业通过低价策略争夺份额,进一步压缩行业利润空间。

四、国际围堵风险

全球贸易环境的不确定性(如2023年出口负增长)叠加新兴领域的高要求,加剧行业转型压力。例如,人形机器人、eVTOL飞行器等新兴市场对碳纤维复合材料、耐高温塑料需求激增,但国内企业技术储备不足,面临国际巨头垄断。

第五节 行业展望

2024年,全国范围内对超薄塑料袋、一次性发泡餐具等9类塑料制品已全面禁止生产销售,成效显著,在重点城市,如北京、上海、海南,塑料制品全生命周期管理体系已初步搭建完成,再生塑料利用率也成功提升至25%-30%。同时,随着环保意识的增强和政策约束,一次性塑料包装需求持续下滑,部分传统塑料包装企业面临着严峻的转型挑战。

同时,2024年我国塑料新兴领域实现增长,在高端制造领域,汽车轻量化趋势持续,改性塑料需求年增长率稳定在8%左右,随着5G通信技术的普及,LCP等特种工程塑料需求呈爆发式增长;在医疗健康领域,医用高分子材料市场规模突破1500亿元(2023年约900亿元),用于制造人造器官、医疗器械等。

综合以上分析,2025年中国塑料行业呈现“绿色转型加速、高端突破深化、区域分化显著”的特征。在政策、技术、市场三重驱动下,行业从规模扩张转向质量升级。企业需围绕循环经济、材料创新、智能制造三大主线布局,以应对碳中和背景下的全球竞争。未来,中国塑料制品行业将在绿色可持续发展的道路上不断探索前行,为经济发展与环境保护做出更大贡献。